Dokonalost a preciznost. I v tom sebemenším detailu. Náročnost zákazníků je v segmentu luxusních vozů pověstná. Striktní jsou proto i požadavky automobilek na dodavatele dílů. Všechny komponenty musí být perfektní. Kontrola kvality je neúprosná. Vždyť Audi Q8 stojí přes tři miliony korun a Lamborghini Urus se stejnou technologií více než 5,3 milionu korun. Žádná vada tak nepřipadá v úvahu.

Vysoké nároky proto musí splňovat i dodavatel loketních opěrek. Firma, která patří ke světové špičce v jejich výrobě i polstrování, má celkem 21 výrobních závodů ve 12 zemích na třech kontinentech. V Česku sídlí v Klášterci nad Ohří a zaměstnává 620 lidí. Výrobní plocha je 3 600 m2. V roce 2018 společnost získala ocenění Dodavatel pro auto roku, jímž se stala Škoda Karoq. Ovšem kromě škodovky jsou ve fabrice i linky pro další značky: Volkswagen, BMW, Ford a zmíněnou Audi a Lamborghini.

Kvalita pod drobnohledem

Jen na té poslední zmíněné lince se denně vyrobí 480 kusů loketních opěrek, které poté putují do automobilek, kde jsou namontovány do interiérů vozů. Představte si, pokud by došlo k přehlédnutí ve výrobě aut a poškrábané či jinak poškozené opěrky by byly nainstalovány, jak by pak utrpěla pověst značek.

O tom, že je vždy co zlepšovat, není pochyb. Ve výrobě byla používána zastaralá technologie kontroly kvality a tu často doplňovali jen namátkově určení pracovníci. Mnohdy se jednalo jen o jejich letmý pohled na produkt. O komplexnosti a pravidelnosti tak nemohla být řeč. Jenže technika moc jiných možností v dané době nenabízela. Managment podniku tak stál před nelehkým úkolem. S nepříjemným a zároveň naléhavým problémem se svěřil svému dodavateli chytrých zařízení a doufal, že ten snad přijde na něco, co by pomohlo.

Řešení na míru

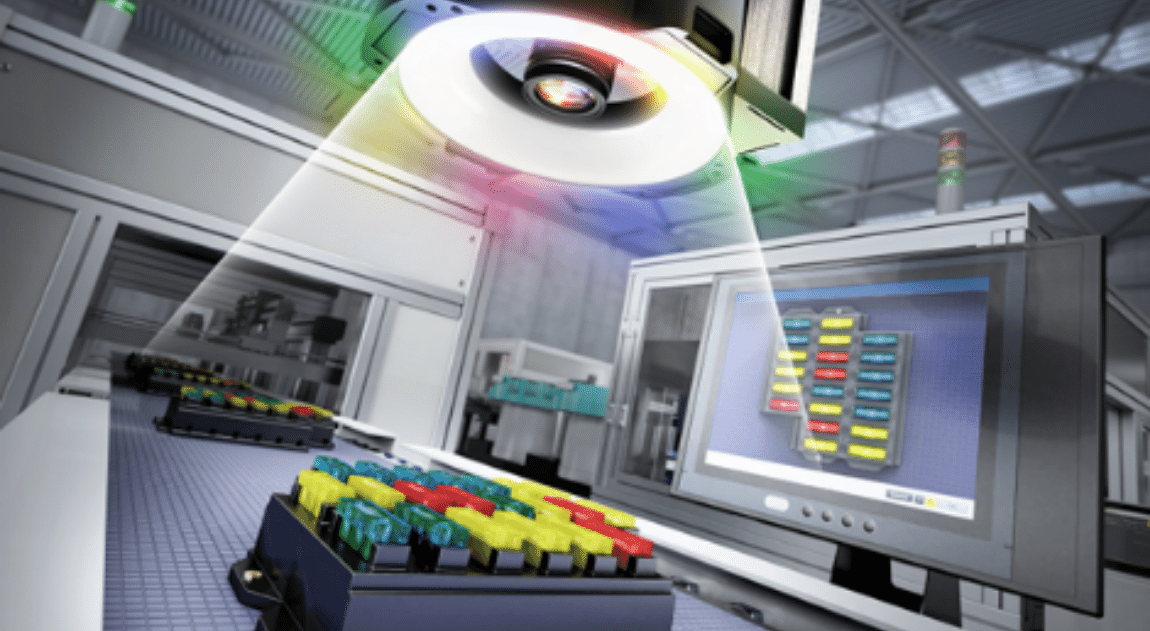

Chtělo to něco zcela nového a netradičního. VM Engeneering se výzvy nezalekl. Půjčil si prototyp područky a začal provádět testy na testbedu. Experti zkoušeli různá nastavení. Hráli si s perspektivou, přepočty a rozlišením kamer. Nebylo to vůbec jednoduché. Ovšem za 14 dní už měli zcela funkční řešení s využitím systému strojového vidění. Navrhli kompletní řešení, které dokázalo kontrolovat výrobek nejenom opticky, ale i tenzometricky, elektricky a procesně s tiskem QR kódů, které nesly informace o průběhu celého procesu. Kamery nebyly naistalovány kolmo na výrobek, nýbrž pod úhlem, aby zabíraly celý povrch opěrky, a umístěny byly na konečné kontrole.

Následovalo několik setkání, než se výrobce rozhodl akceptovat netradiční návrh, který mu byl vytvořen na míru a zcela splňoval jeho potřeby. Po implementaci na výrobní linku se ještě doladilo nastavení nové technologie kontroly kvůli světelným podmínkám a samotnému prostředí ve výrobě.

Extrémně rychlý návrat investic

Přínos kamerového systému se ukázal záhy. Dokáže totiž ohlídat celý výrobek. Rozezná, zda se jedná o správný typ, jestli na něm není nějaká propadlina a zda kůže není poškozená či poškrábaná. Poměr vadných produktů rapidně klesl a ty, co se objeví, jsou automaticky vyřazeny a neopustí výrobní podnik. Vše se tak podchytí už na začátku a k zákazníkovi se problematické výrobky vůbec nedostanou. Odpadlo tak i dohledávání dodávek s poškozenými kusy a reklamace.

Jestliže výrobce autodílů zvažoval zhruba měsíc náklady na pořízení nové technologie pro kontrolu kvality, tak po nasazení kamer se mu vynaložené prostředky vrátily během týdnů. Návratnost investice byla opravdu rychlá.

Průmyslové kamery využívají v Klášterci nad Ohří už přes dva roky. Osvědčily se jim natolik, že podobný systém byl následně nasazen i na konečné kontrole a také na dalších výrobních linkách. Ukazuje se, že spolehlivý hlídač kvality je nejen nutností, ale také základním předpokladem pro to, aby firma mohla být dodavatelem dílů pro prestižní značky a udržela si své renomé. Luxus totiž bez kvality není možný.